Die „Muskeln“ und „Sinne“ von Industrierobotern: Wie Motorantriebs- und Sensortechnologien präzise Bewegungen ermöglichen.

Die Muskeln und Sinne von Industrierobotern: Wie Motorantriebs- und Sensortechnologien präzise Bewegungen ermöglichen.

1. Die "Muscles": Präzisionsmotorantriebe und Leistungselektronik

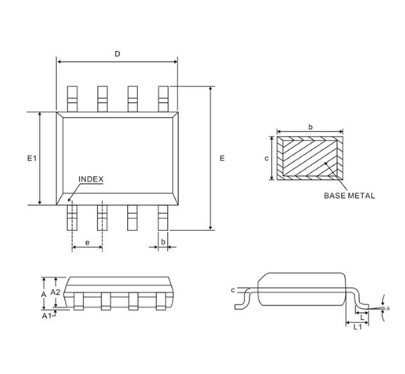

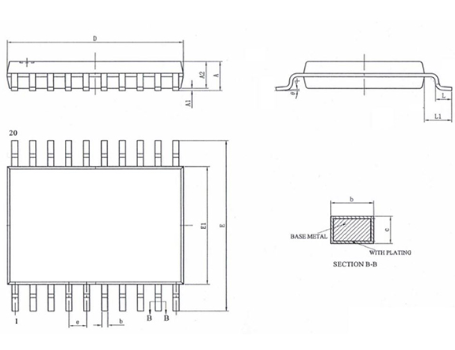

Die physische Bewegung eines Industrieroboters – seine Muskeln – wird von hochentwickelten Motorantriebssystemen gesteuert, die hauptsächlich aus Servomotoren bestehen, welche von hochentwickelter Leistungselektronik angesteuert werden. Diese Systeme, darunter intelligente Leistungsmodule (IPMs) und dedizierte Leistungstreiber-ICs, wandeln Steuersignale in präzise elektrische Leistungen um, um die Motoren mit höchster Genauigkeit anzusteuern. IPMs integrieren Schlüsselkomponenten wie IGBTs oder MOSFETs mit integrierten Schutzfunktionen (z. B. Unterspannungsschutz, Überstromschutz und Kurzschlussschutz) und gewährleisten so einen robusten und zuverlässigen Betrieb. Die Rolle dieser Leistungsmodule ist entscheidend; sie müssen hohe Ströme schnell und effizient schalten, um Drehmoment und Drehzahl jedes einzelnen Motors zu steuern. Die Präzision dieser Leistungsabgabe beeinflusst direkt die Fähigkeit des Roboters, Aufgaben mit hoher Wiederholgenauigkeit auszuführen, wie z. B. Lichtbogenschweißen oder präzise Montage. Die Effizienz dieser Antriebe, die häufig durch Halbleiter mit großem Bandabstand wie SiC-MOSFETs gesteigert wird, minimiert zudem die Wärmeentwicklung, was kompaktere Roboterdesigns ermöglicht und die Belastung der Kühlsysteme reduziert.

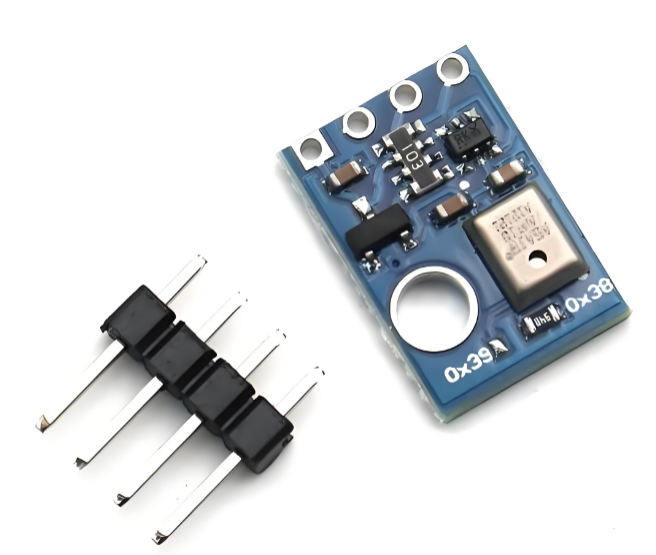

2. Die "Senses": Echtzeit-Rückmeldung von Strom- und Positionssensoren

Für eine präzise Bewegung benötigt das Steuerungssystem des Roboters ein ständiges, genaues Feedback – dies ist die Aufgabe seiner Sensoren. Hochpräzise Sensoren liefern die für die Regelung notwendigen Echtzeitdaten und schaffen so einen kontinuierlichen Rückkopplungszyklus zwischen den Aktionen des Roboters und seinem Controller.Hall-Effekt-StromsensorenSowohl offene als auch geschlossene Regelkreise sind hier unverzichtbar. Sie überwachen kontinuierlich den Stromfluss zu jedem Motor und liefern so eine Momentaufnahme des Drehmoments. Dadurch kann die Steuerung Mikroeinstellungen vornehmen und sicherstellen, dass der Motor exakt die benötigte Kraft ohne Überschwingen oder Verzögerung abgibt. Darüber hinausEncoderSensoren (z. B. optische oder magnetische), die an den Motorwellen angebracht sind, liefern präzise Informationen über Winkelposition und -geschwindigkeit. Diese Sensorkombination informiert die Steuerung nicht nur über die aufgebrachte Kraft (erfasst durch Stromsensoren), sondern auch über die genaue Position und Geschwindigkeit des Gelenks (erfasst durch Encoder). Dieses hochpräzise Feedback ermöglicht es einem Roboter, heikle Aufgaben wie das Hantieren mit zerbrechlichen Objekten oder das Abfahren komplexer Konturen mit höchster Genauigkeit auszuführen.

3. Die Synergie: Regelkreis schließen für unübertroffene Präzision und Zuverlässigkeit

Die wahre Magie der Roboterbewegung liegt in der nahtlosen Synergie zwischen Motorantrieb und Sensoren. Motorantrieb und Sensoren arbeiten in einem Hochgeschwindigkeits-Regelkreis zusammen. Die Steuerung sendet ein Befehlssignal an die Antriebselektronik, um ein Gelenk in eine bestimmte Position zu bewegen. Während der Motor reagiert, liefern die Strom- und Positionssensoren umgehend Daten an die Steuerung zurück. Diese vergleicht die Echtzeitdaten mit dem Sollwert. Bei Abweichungen – beispielsweise unerwartetem Widerstand, der zu einem Geschwindigkeitsabfall oder einem Drehmomentanstieg führt – passt die Steuerung sofort die Leistungsabgabe der Antriebsmodule an, um den Fehler zu korrigieren. Dieser kontinuierliche Zyklus aus Aktion, Messung und Korrektur wiederholt sich tausendfach pro Sekunde. Dieser dynamische Regelkreis kompensiert Variablen wie Reibung, Trägheit und wechselnde Nutzlasten und ermöglicht so die außergewöhnliche Wiederholgenauigkeit, Bahnpräzision und Zuverlässigkeit, für die moderne Industrieroboter bekannt sind. Die Qualität und Geschwindigkeit dieser Komponenten, wie beispielsweise schnell reagierende Hall-Sensoren und verlustarme IPMs von Herstellern wie Rongtech, sind grundlegend für das Erreichen dieser hohen Leistungsfähigkeit.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass die präzise und geschickte Bewegung von Industrierobotern nicht das Ergebnis einer einzelnen Technologie, sondern eines tief integrierten Systems ist. Die „Muskeln“ – bestehend aus robusten Motorantrieben und Leistungselektronik – liefern die physische Kraft, während die „Sensoren“ – hochpräzise Strom- und Positionssensoren – das entscheidende Feedback liefern. Ihr Zusammenspiel in einem Hochgeschwindigkeits-Regelkreis verwandelt die einzelnen Komponenten in ein dynamisches, intelligentes und hochpräzises Bewegungssystem und hebt die Automatisierung auf ein neues Niveau an Effizienz und Leistungsfähigkeit.